Modelado y diseño 3D de pieza personalizada para KTM DUKE 200

En Premium 3D estamos comprometidos con la innovación, no solo desde la impresión sino también desde el diseño y el modelado 3D. Uno de nuestros proyectos recientes de éxito fue la realización de una pieza personalizada para una moto KTM Duke 200 que recientemente había sido modificada por su dueño.

El dueño de la KTM llegó a Premium 3D con una moto cuyos exosto, tanque y farola habían sido cambiados por piezas de mejor calidad que las originales. Sin embargo, durante el cambio y el proceso de personalización de la moto, la tapa frontal original no pudo ajustarse a la nueva farola, por lo cual, el cableado quedó al descubierto.

El proceso de modelado en 3d, diseño y fabricación final, teniendo en cuenta las pruebas anteriores al producto final fue de 3 semanas.

Para la realización de este proyecto fue necesario el uso de escaneo 3D, modelado 3D, diseño y la realización de varias pruebas para corroborar medidas, encajes y resistencia del material final. Además, fueron necesarios conocimientos profesionales de ingeniería y diseño para el modelado, el cálculo de tolerancias y la escogencia del material.

Este tipo de procedimientos son muy útiles par a la mejora de piezas o la personalización. Si deseas cotizar la realización de una pieza personalizada por impresión 3D, puedes llamar a la sede principal de Premium 3D o si tienes ya un modelado 3D, utilizar nuestro cotizador online dando clic en el siguiente botón.

A continuación, mostramos el paso a paso del proyecto de diseño y fabricación de la pieza para la KTM DUKE 200.

Proceso de diseño y modelado 3D paso a paso

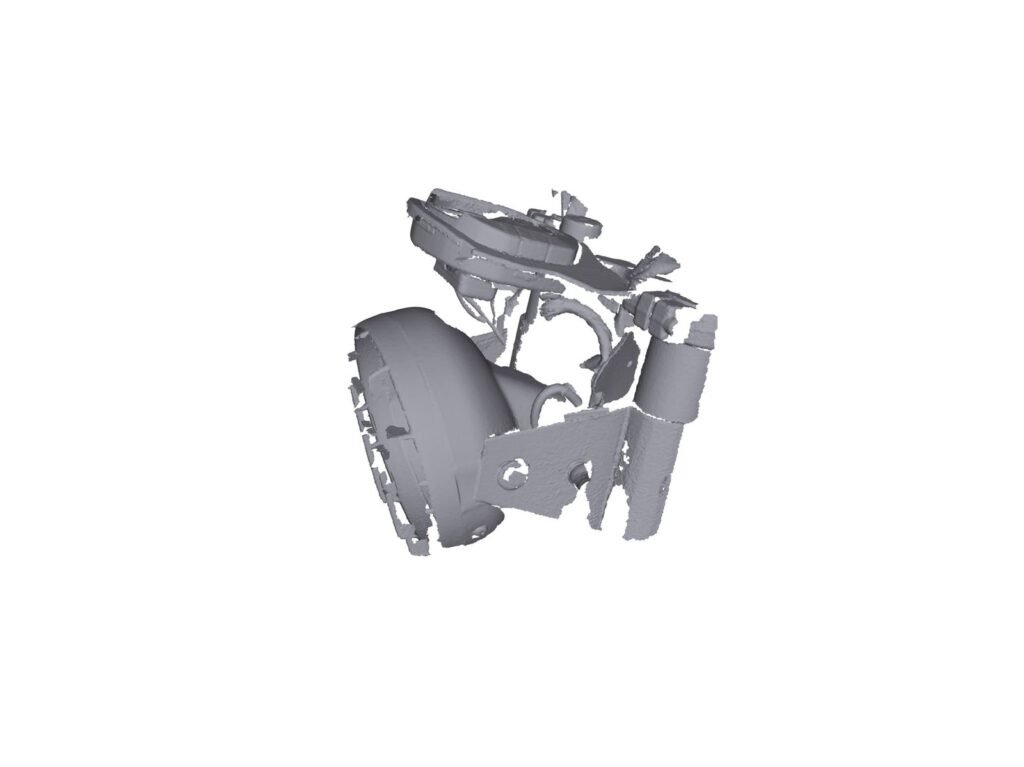

1. Se realizó un escaneo de la parte de la moto en la que debía ir la pieza, pues el modelado 3D por sí solo resultaría costoso en términos de tiempo y dinero.

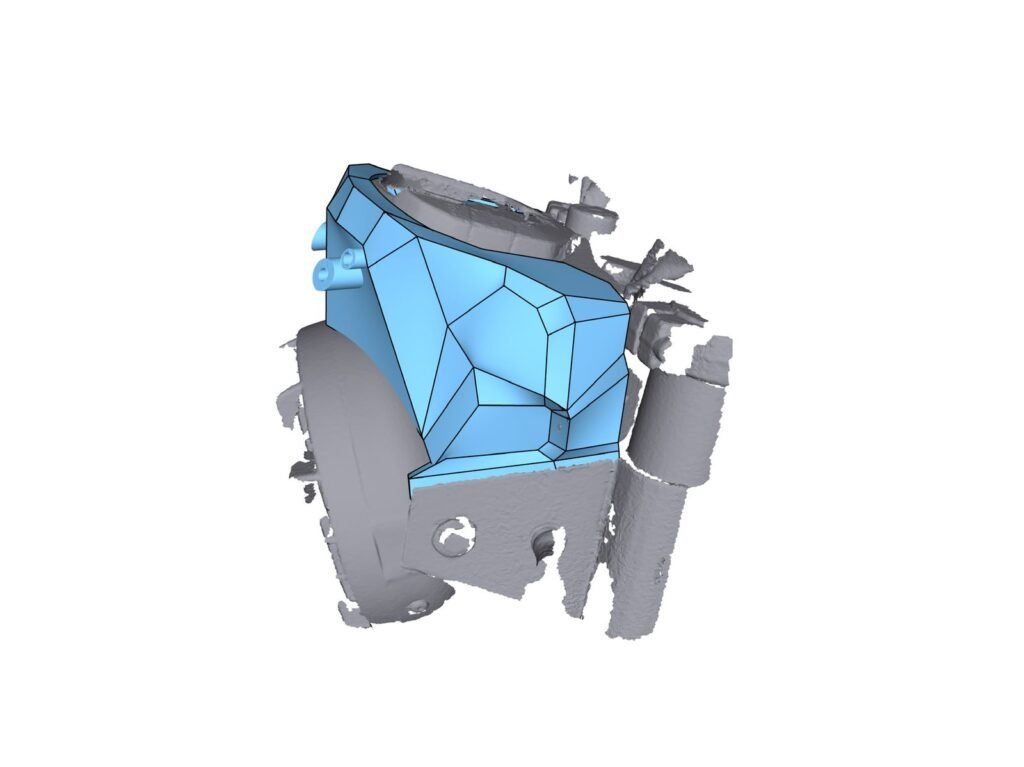

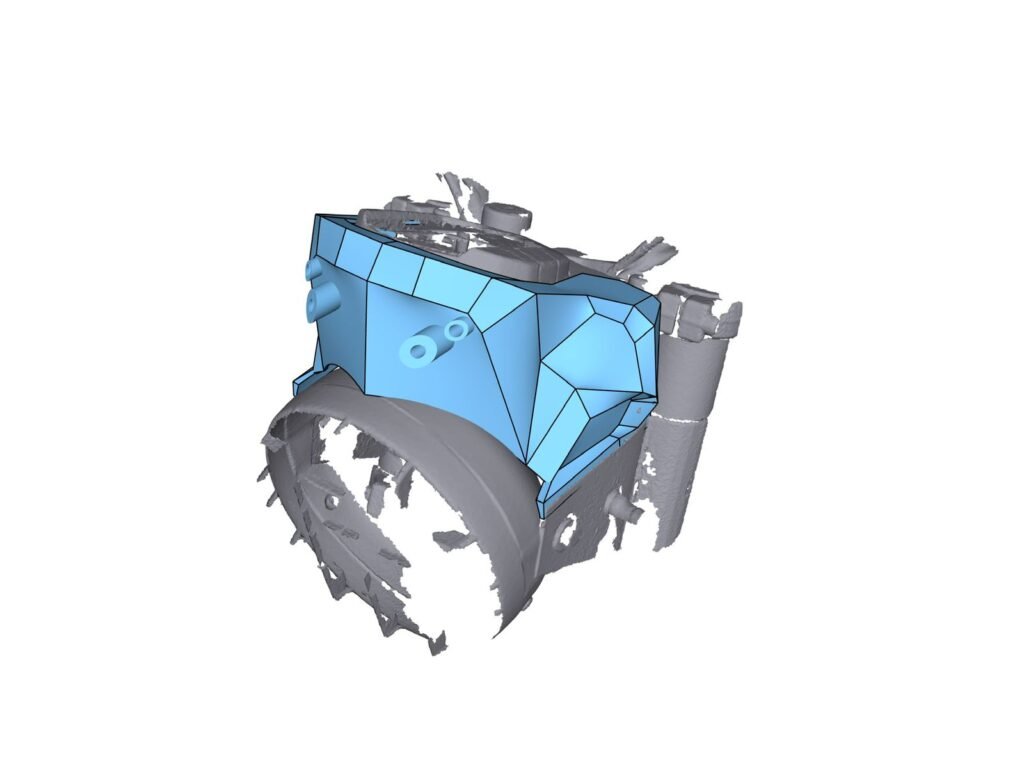

2. Se hizo un diseño previo de un croquis para determinar si las medidas obtenidas después del escaneo eran correctas y revisar encajes. Probamos el diseño en la moto y después de ver qué ajustes eran necesarios se hicieron dos pruebas más para revisar encajes y medidas.

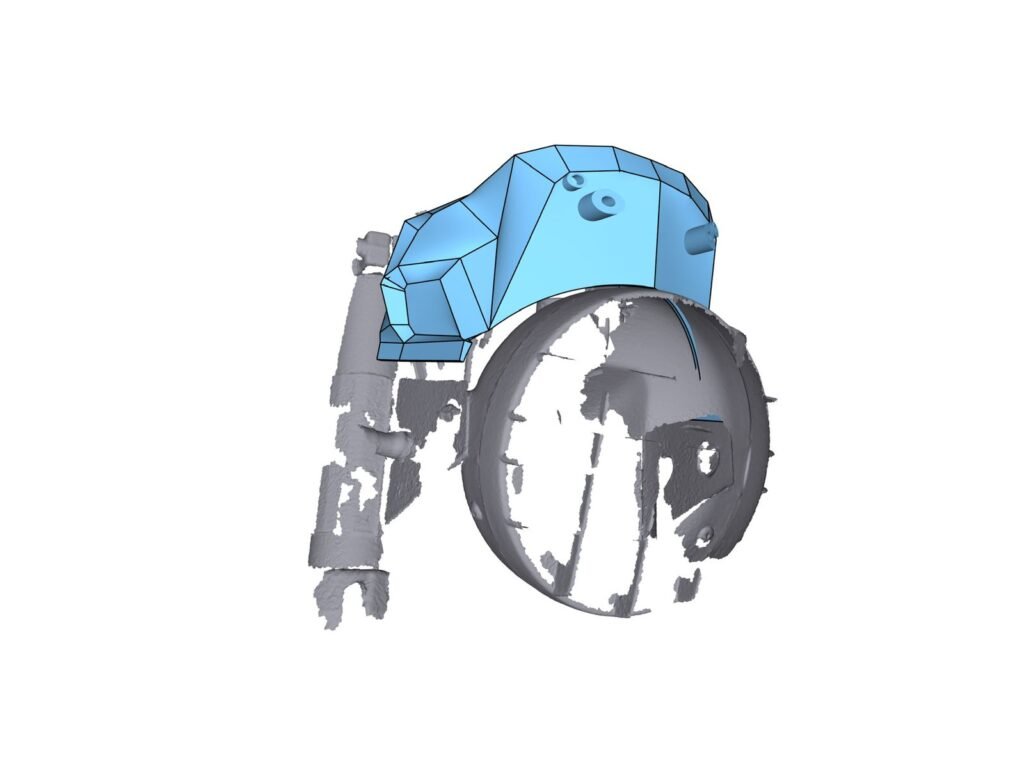

3. Una vez realizado modelado 3D final, se revisaron las dimensiones y se observó un error de asimetría en la colocación de la farola, como se puede ver en la imagen; este era un error externo que incidía drásticamente en la colocación de la pieza y su correcto funcionamiento y se observó gracias al modelado 3D y su precisión.

4. Se imprimió la tapa en resina tough 2000 para llevarla a prueba con el cliente.

5. Se revisó con el cliente el encaje y ajuste de la tapa impresa; se confirmó que, como se había visto en el proceso de modelado 3D, efectivamente existía una asimetría.

6. Se avisó al cliente para que se hiciera la modificación de la farola y se calibró con el proveedor que inicialmente había realizado mal la instalación.

7. Una vez estuvo lista la tapa, el cliente pidió una adaptación de un accesorio que compró (fue escaneado) para ajustarlo a la tapa modelada y ya impresa por premium 3d.

8. Se adaptó la tapa al accesorio y se hicieron los ajustes de tornillería directamente en la moto.

9. Para darle el acabado de color y textura deseado por el cliente a la pieza, se hizo un proceso de hidrografía. Así, la pieza adquirió una apariencia color negro mate.

10. Se finalizó la instalación y la moto quedó lista para ser usada.

Modelado y diseño 3D para otros proyectos

En este caso, modelado y diseño se realizaron en conjunto para lograr una pieza satisfactoria. Sin embargo, en otros proyectos se utilizan para la reconstrucción y mejora de piezas. También son muy útiles para procesos de prototipado y encontrar errores formales en algunos modelos.

Adicionalmente, son dos procedimientos muy usados en conjunto con el escaneo 3D, pues el escaneo permite obtener medidas y forma precisas, en un tiempo mucho menor que el de modelado.

También te puede interesar: Rediseño de biela por medio de ingeniería inversa