El presente trabajo se realizó para la empresa colombiana tullanta.com y, tanto la pieza final como los detalles de diseño y los pormenores del proceso de ingeniería inversa son confidenciales.

En este artículo comentamos el proceso de escaneo 3D, ingeniería inversa para la reconstrucción de la pieza y posterior producción de la nueva pieza con propiedades mecánicas mejoradas. Es un proceso realizado en conjunto con la empresa, y así como se realizó para esta pieza es un proceso que puede hacerse con piezas de otra índole.

1. Recepción de la pieza inicial

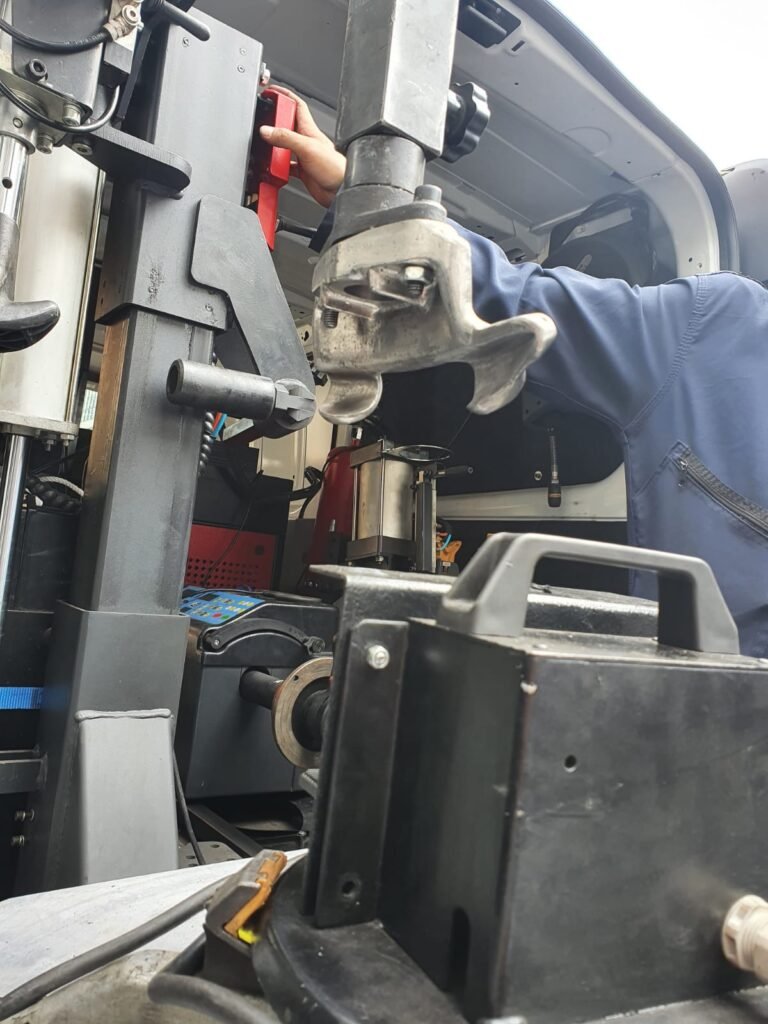

Se recibió la pieza inicial, una uña de máquina montallantas que presentaba una fisura que le imposibilitaba funcionar.

La pieza, traída a Premium 3D por Tu llanta hacía parte de un montallantas móvil. Al fisurarse la pieza, la máquina no podía funcionar correctamente. El repuesto, tenía un costo elevado, no solo por su particularidad, sino también por ser una pieza internacional.

Además, dicha pieza ya se había roto anteriormente, pues el material del que estaba hecha (policarbonato y Nylon) no tenía la resistencia suficiente y terminaba rompiéndose.

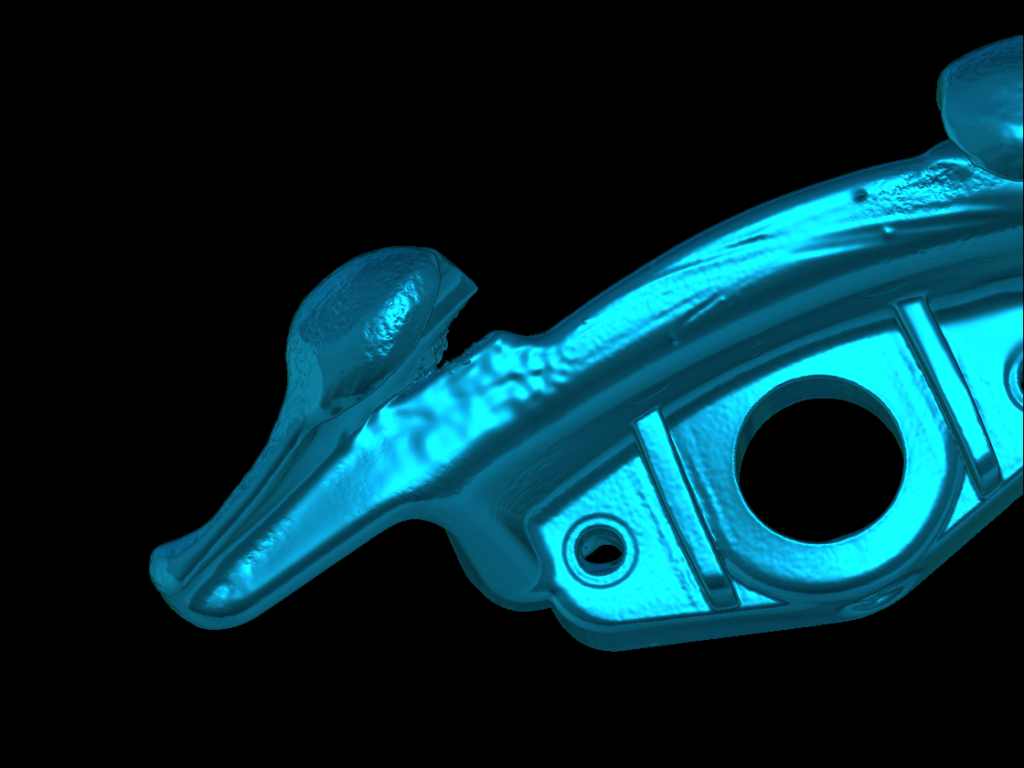

2. Escaneo 3D de la uña de máquina montallantas.

Desde Premium 3D se ofreció al cliente la posibilidad de realizar la misma pieza en una resina resistente de alta durabilidad, gracias a varios procesos de tecnología 3D ofrecidos por Premium. Adicionalmente, se ofreció realizar otros procedimientos para la fabricación de una pieza con las misma función que la pieza rota pero con mejores propiedades mecánicas, para prevenir su ruptura en el futuro.

Así, el primer paso fue realizar el escaneo 3D para una posterior ingeniería inversa.

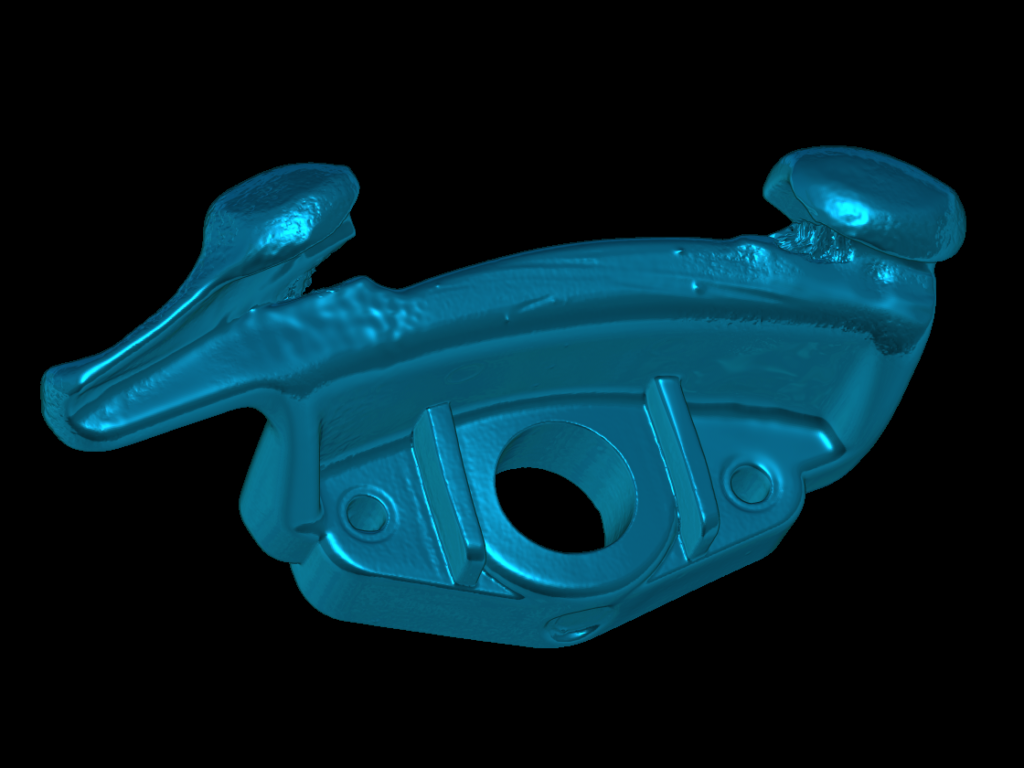

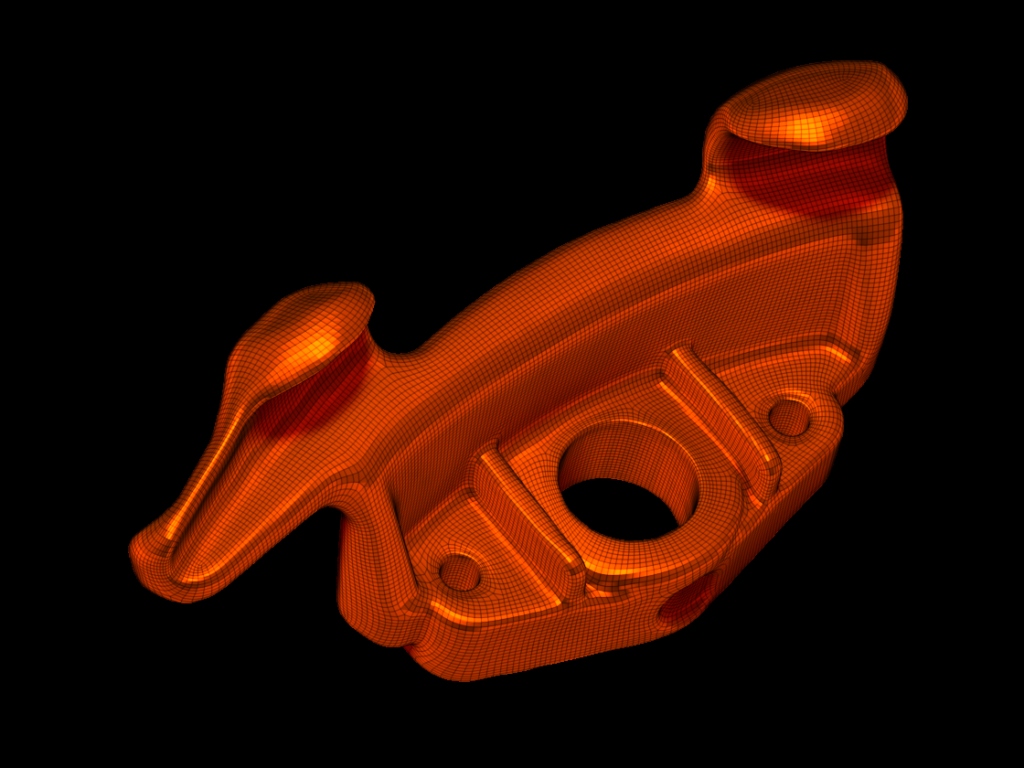

3. Ingeniería inversa para reconstrucción digital de la pieza

Posterior al escaneo 3D se realizó una reconstrucción digital de la pieza, de modo que se obtuviera precisión formal y de medidas para la impresión 3D, pues esta precisión es necesaria para el completo funcionamiento de la pieza en la máquina y su buena instalación.

También te puede interesar: Rediseño de biela por medio de ingeniería inversa

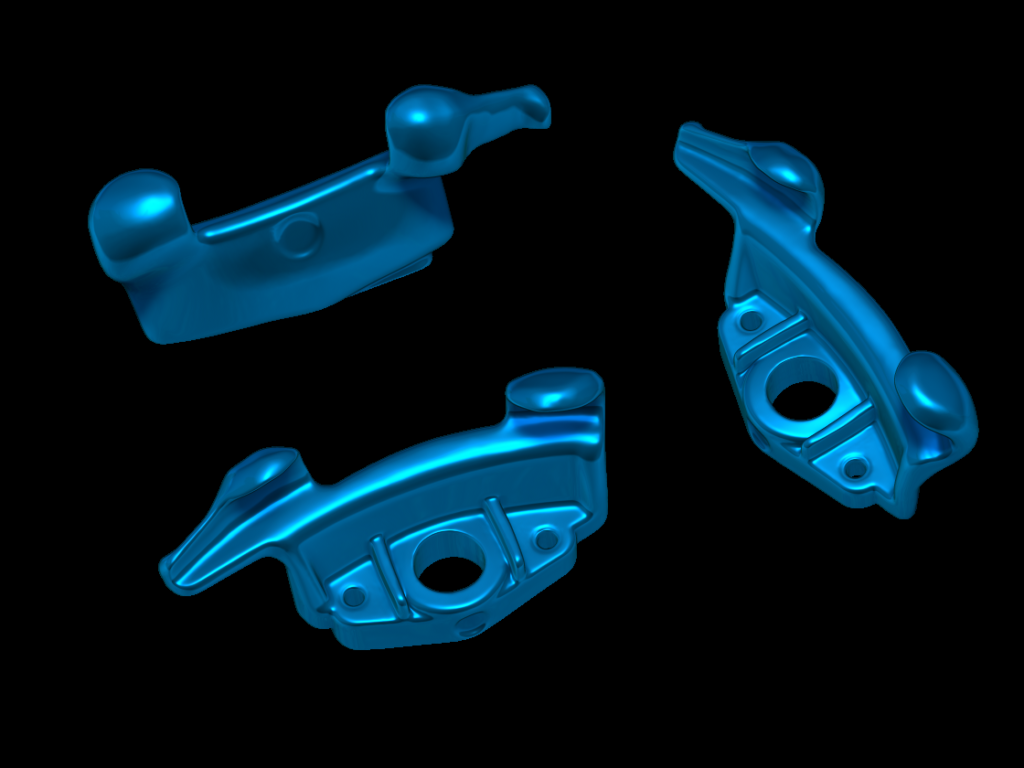

4. Impresión 3D y pruebas con Tullanta.com

Se realizó una primera impresión 3D con resina para prototipado con el fin de corroborar con tullanta.com:

- Medidas y viabilidad de instalación.

- Resistencia de la pieza.

EL prototipo fue exitoso. Se corroboró que, tanto el proceso de escaneo 3D Se probó directamente en la máquina e incluso se realizaron pruebas de uso.

En efecto, el prototipo impreso en 3D funcionó y, se propuso al cliente utilizarlo como pieza final debido a que se corroboró que gracias a las propiedades mecánicas de la resina utilizada, el prototipo era apto para las funciones de la uña de máquina montallantas.

5. Molde de Fundición en Arena

Finalmente, dado que el cliente quería la pieza con propiedades mecánicas superiores a las de la pieza original, se realizó un proceso de fundición en arena. Se imprimió la pieza en una resina especial para fundición por moldes de arena.

Fundición en hierro gris de la pieza final

Finalmente, se realizó la fundición y posterior prueba en la máquina de la pieza final producida y ya pulida con los acabados deseados.

Tiempos de entrega a Tullanta.com

Para la producción de esta pieza fueron necesarios los procesos de:

- Scanner 3D

- Modelado 3D, reconstrucción por ingeniería inversa

- Impresión 3D

- Fundición por moldes de arena.

Durante este proceso, el tiempo total de producción fue de tres semanas desde el escaneo hasta la fundición.

Respectivamente, los procesos de scanner, modelado e impresión 3D tuvieron una duración de 2 semanas y el de fundición en hierro gris duró 1 semana.

También te puede interesar: Impresión 3D Vs moldes de inyección